Courbe granulométrique correspondant à l'analyse

précédente :

Types de matériaux.

Les matériaux de filtration rencontrés dans le

traitement des eaux de consommation sont divers. Ils doivent

présenter les qualités suivantes : ils doivent

être insolubles, non friables, et ne doivent relarguer aucune

substance susceptible d'altérer les qualités de

l'eau.

Les trois matériaux les plus employés sont :,

- le sable,

Le sable utilisé en filtration est un matériau

naturel, à base de silice, provenant de rivières, de

gisements naturels, de dunes, ou obtenu à partir de galets

marins.

Sa densité réelle est d'environ 2.5. à 2.7.

Le sable concassé est obtenu par

un broyage de silex de carrière ou de galets de mer, suivi

d'opérations de lavage, séchage et tamisage.

Il présente des grains anguleux, favorables à la

rétention des particules lors de la filtration.

Le sable roulé est un sable naturel,

tamisé après lavage et séchage.

Contrairement au sable concassé, il possède des grains

arrondis, et existe dans des gammes de granulométrie plus

restreintes.

- l'anthracite,

L'anthracite est un matériau à base de carbone,

obtenu par calcination de matériel végétal tel

que le bois ou la tourbe.

Il se présente sous la forme de grains durs et anguleux.

Sa densité réelle est de l'ordre de1.45 à

1.75.

- le charbon actif,

Le charbon actif est également un matériau à

base de carbone, obtenu par calcination et activation de bois,

houille, tourbe ou noix de coco.

On peut également citer :

Caractérisation des

matériaux filtrants.

Diamètre d'une particule:

La notion de diamètre est évidente dans le cas

de particules sphériques.

Elle n'a plus de sens direct dans le cas de grains anguleux. Pour de

telles particules, différentes définitions du

diamètre sont rencontrées.

La détermination de ces diamètres se fait par

observation des particules au microscope, mais pour que les mesures

aient un sens et soient représentatives d'un lot de

particules, il faut compter plusieurs centaines d'observations.

C'est la raison pour laquelle ces diamètres sont quelquefois

qualifiés de diamètres statistiques.

Porosité d'une masse granulaire

La porosité d'une couche de matériau granulaire, encore

appelée fraction de vide, est la proportion de vide

existant entre les grains de matériau empilés.

La porosité, notée e est

désignée par un nombre sans dimension (ou un

pourcentage) :

La porosité d'un empilement de grains ne dépend que

de leur forme et de leurs dispositions géométriques

relatives (et non de leur taille).

Pour un lit filtrant composé de grains anguleux (sable,

anthracite), la porosité obtenue après tassement du

matériau est de l'ordre de 0,35 à 0,40.

Densité apparente

La densité apparente d'un matériau granulaire

empilé est inférieure à la densité

réelle car elle tient compte de la porosité.

Surface spécifique

La surface spécifique d'un matériau est la

surface développée par un grain ramenée au

volume de ce grain.

Elle est notée ap ou ag, et s'exprime en

m²m³, m-1 ou cm-1.

Pour une sphère de diamètre d, elle est égale

à :

Facteurs de sphéricité ou facteurs de

forme

On utilise ces facteurs pour exprimer dans quelle mesure une

particule s'écarte de la forme sphérique. Il s'agit de

nombres sans dimension (ou pourcentages), et plusieurs

définitions peuvent être rencontrées :

- Surface de la sphère de même volume que le grain / Surface du grain

- Volume de la sphère de même surface que le grain / Volume du grain

Dureté

La plupart du temps exprimé en dureté MOHS

(exemple : sable de silice = 7 Mohs)

Taux d'humidité

Exprime le pourcentage d'eau présent (en

général < 1%)

Analyse chimique

Variable selon l'origine du matériau,

Exemple - Sable de silice broyée, calcinée :

- SiO2 (silice)...........................99.2%

- Al2O3 (alumine).....................0.12%

- Fe2O3 (oxyde ferrique)..........0.11%

- K2O (oxyde de potassium)....0.04%

- MgO (oxyde de magnesium)..0.01%

- Na2O (oxyde de sodium).......0.06%

- TiO2 (oxyde de titane)...........traces

- Perte au feu...........................0.16%

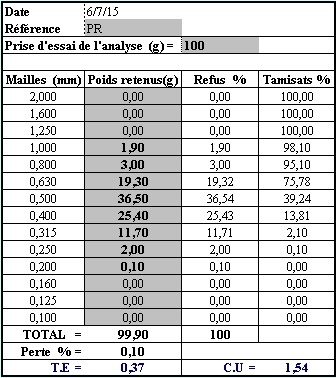

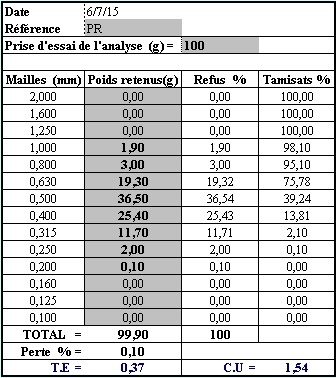

Analyse granulométrique par

tamisage.

Principe de l'analyse :

(Normes NF EN 933-2 - Essais pour déterminer les

caractéristiques géométriques des granulats,

Partie 2 : Détermination de la granularité - Tamis de

contrôle, dimensions nominales des ouvertures),

NF EN 932-5 - Essais pour déterminer les

propriétés générales des granulats -

Partie 5 : Équipements communs et étalonnage, juin

2012).

Une colonne de tamisage est composée d'une série de

tamis de contrôle empilés les uns sur les autres, par

ordre croissant d'ouverture de maille (de bas en haut).

Chaque tamis est formé d'un boîtier cylindrique dans le

fond duquel est tendue une toile, généralement

métallique, dont les ouvertures sont normalisées

Un échantillon représentatif du matériau

à analyser est déposé sur le tamis

supérieur, et l'ensemble des tamis est soumis à des

secousses conduisant à la répartition des particules le

long de la colonne de tamisage. Ces secousses peuvent être

provoquées manuellement ou grâce à une machine

à tamiser.

Chaque tamis divise les particules qui lui sont appliquées en

deux fractions : un refus, correspondant aux particules

retenues sur le tamis, et un tamisat (ou "passant"),

correspondant aux particules appliquées au tamis

inférieur.

A l'issue de l'agitation, les refus de chaque tamis sont recueillis

et pesés avec soin.

Exploitation des résultats :

L'exploitation des résultats est faite sous la forme de

graphiques, en général des histogrammes cumulatifs. Ces

histogrammes sont tracés en portant :

- En abscisse : les ouvertures nominales (mailles) des tamis employés pour l'analyse.- En ordonnée : les refus et/ ou les tamisats cumulés, exprimés en pourcentages.

Courbe granulométrique correspondant à l'analyse

précédente :

La courbe des tamisats cumulés est encore appelée

courbe granulométrique directe.

Elle permet donc de déterminer deux paramètres

fondamentaux dans la caractérisation granulométrique

des matériaux filtrants, soit :

La taille effective, exprimée en mm (ou µm) et

notée TE, correspond à l'ouverture de maille laissant

passer 10 % en poids de l'échantillon soumis à

l'analyse.

Elle donne une indication sur les particules les plus fines, qui se

retrouveront dans la partie supérieure de la couche

filtrante.

Les anglo-saxons l'appellent parfois diamètre 10

percentiles

La diversité 60 %, exprimée en mm (ou µm),

est donnée par l'ouverture de maille laissant passer 60 % en

poids de l'échantillon soumis à l'analyse.

2) Coefficient d'uniformité

Le coefficient d'uniformité, nombre sans dimension, est

égal au quotient de la diversité 60 % par la taille

effective.

Ce coefficient donne une indication quant à

l'homogénéité granulométrique de la masse

filtrante. Un coefficient d'uniformité égal à 1

est représentatif d'un sable homogène.

Remarque :

Le diamètre spécifique ds et

le diamètre moyen d5o (ou diamètre 50

percentiles) sont parfois utilisés dans les équations

d'écoulement.

Ils peuvent être obtenus à partir de la taille effective

et du coefficient d'uniformité par les relations suivantes

:

- Diamètre spécifique ds = TE (1 + 2 log CU)

- Diamètre d5o = TE x CU0.834

NOTA : voir également dans Programmes

(informatiques) le programme spécifique

GRANULO.

Choix des matériaux.

Nature du matériau

Pour une clarification, les matériaux les plus

courants sont le sable et l'anthracite.

Le sable est employé seul en tant que monocouche, ou associé à de l'anthracite dans les filtres bicouches.

Les supports de filtration biologique (déferrisation, démanganisation, nitrification, dénitrification) sont le sable et le charbon actif en grains.

Choix de la granulométrie

Le choix de la granulométrie des matériaux

repose sur plusieurs critères, dont :

Ces critères ne peuvent être considérés de façon indépendante.

|

|

|

|