Sources : Veolia Eau [OTV-VWST].

La déstabilisation des colloïdes et

leur rassemblement en flocs de taille suffisante, permettent qu'ils

se déposent : il reste à instaurer un régime

hydraulique qui permette à ces flocs très

légers, de se déposer dans un ouvrage d'où l'on

pourra les ôter commodément.

C'est donc le rôle de la clarification et des appareils

décrits dans ces pages : les

décanteurs

soit, les décanteurs :

- A flux horizontaux (raccourci),

- A flux verticaux (raccourci),

- A circulation de boues (raccourci),

- A lits de boues pulsées (raccourci),

- Lamellaires classiques (raccourci),

- Lamellaires à lits de boues pulsées (raccourci),

- Lamellaires à lits de boues recirculées (raccourci),

- A flocs lestés (raccourci).

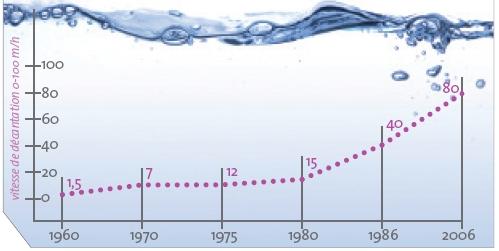

A noter que, au cours du temps, les appareils de clarifications sont devenus de plus en plus performants :

Des appareils décrits dans ces pages ne sont plus

proposés par les constructeurs, néanmoins certains sont

toujours opérationels et donc dignes

d'intérêt.

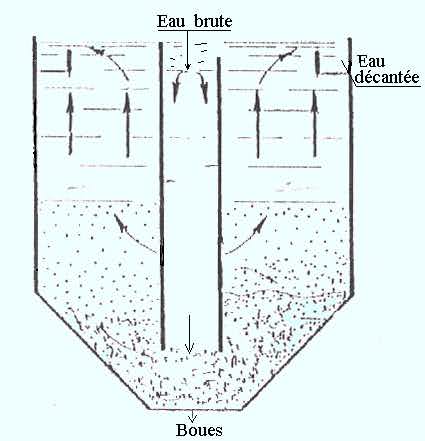

DÉCANTEURS A FLUX

HORIZONTAUX.

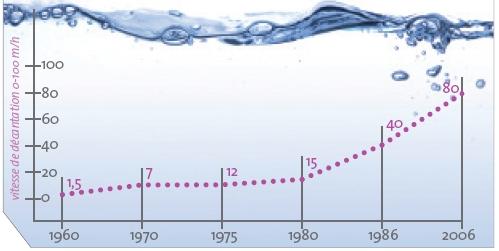

Dans ces bassins, la condition pour qu'une particule soit retenue

et qu'elle ait le temps d'atteindre le fond avant le

débordement ou la sortie de l'ouvrage.

Un décanteur horizontal est caractérisé par

:

Le temps de rétention dans l'ouvrage sera t = S x h / Q.

Une particule en suspension arrivant en surface à

l'entrée du décanteur décante avec une vitesse

constante V0.

La décantation est terminée lorsque la particule s'est

déposée sur le radier, la durée de chute est

égale à h / V.

La possibilité pour les particules d'atteindre le fond de

l'ouvrage est évidemment envisageable seulement si t > h /

V, ou encore V0 > Q / S.

Le terme Q / S est appelée vitesse de

Hazen, il s'exprime souvent en mètre cube heure par

mètre carré (m3/h/m2) ou mètre par heure

(m/h),

Nota - termes équivalents rencontrés : vitesse de

décantation, vitesse superficielle, vitesse de surverse.

Théoriquement, l'efficacité d'un

décanteur horizontal ne dépend que de sa vitesse de

Hazen et non de sa hauteur ou de son temps de rétention

(soit de 0.5 à 1.5 m/h).

Cependant, les particules contenues dans l'eau floculée

entrant dans le décanteur présentent toute une gamme de

dimensions. Pendant leur parcours dans l'ouvrage les plus petites

peuvent s'agglutiner entre elle, c'est le phénomène de

coalescence. Leur taille, et donc la vitesse de

sédimentation augmente avec le temps. La trajectoire devient

de ce fait curviligne et l'efficacité de la décantation

dépend donc aussi du temps de rétention.

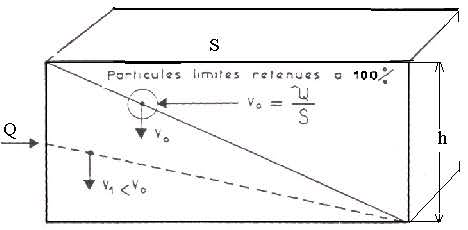

Pour optimiser le rendement du décanteur on le fait souvent

précéder d'un compartiment de tranqulliisation dans

lequel une sensible diminution de la vitesse de transfert permet la

décantation des particules les plus grosses et la coalescence

du floc le plus fin.

Les décanteurs horizontaux à plusieurs étages

(appelés quelquefois "couloirs") comportent un certains nombre

d'aménagements indispensables à l'obtention du meilleur

rendement possible. Ils visent au respect des conditions suivantes

:

Ces décanteurs peuvent comporter, de l'amont vers l'aval :

- une chambre de mélange rapide des réactifs,

- un floculateur,

- une chambre de coalescence,

- les couloirs superposés de décantation dans lesquels l'eau pénètre par la partie supérieure

L'eau décantée est reprise à la partie aval

par des déversoirs longitudinaux;

la purge des boues est assurée par des tuyaux perforés

ou un racleur en fonctionnement continu.

Exemple de décanteur à étages :

LES DÉCANTEURS A FLUX

VERTICAUX.

Dans ce type d'ouvrage l'eau suit un trajet vertical. La vitesse de

chute des particules est contrariée par une force

résultante de la composition de la force de frottement et de

la vitesse ascensionnelle de l'eau.

Tous les décanteurs verticaux font appel au voile de

boue du fait de cet équilibre des vitesses et ce, quelle

que soit la technique utilisée avec ou sans floculateur ou

recirculation des boues.

Le rôle du voile de boue est essentiel il joue également

le rôle de filtre pour les flocons de faible dimensions. En son

sein sa produit le phénomène de coalescence.

Ce sont des ouvrages de forme conique ou pyramidale pour permettre un

contrôle plus aisé du voile de boues. On rencontre les

ouvrages suivants :

- décanteurs dits statiques,

- décanteurs à circulation de boues,

- décanteur à lit de boues.

Nota : V maximum dans ce type d'ouvrage = 2 m3/h/m2

(m/h).

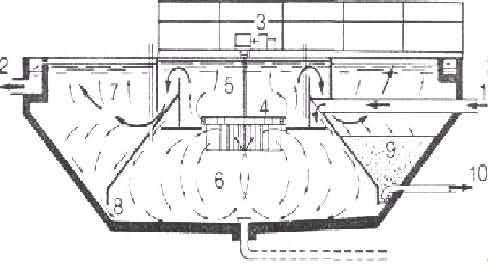

DÉCANTEURS A CIRCULATION

DE BOUES

Ces décanteurs comportent une zone centrale de

réaction entourée d'une zone de décantation. Ces

deux zones communiquent par le haut et par le bas.

Une turbine située à la partie supérieure de la

zone de réaction fait circuler l'eau vers la zone de

décantation.

Les boues qui se déposent dans cette dernière

reviennent par circulation induite dans la zone centrale.

L'enrichissement en boue qui en résulte permet une floculation

rapide et la formation d'un précipité dense.

Éventuellement, un agitateur de fond assure un mélange

rapide de l'eau brute avec la boue et les réactifs. Il

évite en outre l'accumulation des dépôts lourds

susceptibles de boucher l'appareil.

Une ou plusieurs fosses à boues permettent d'extraire les

boues en excès, sous une forme aussi concentrée que

possible.

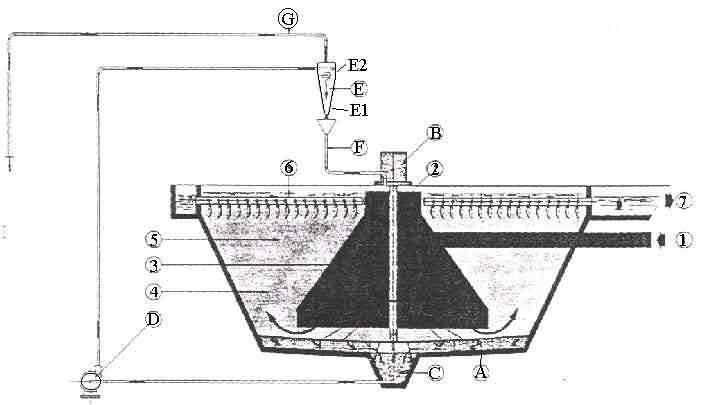

Avec,

|

1 - Arrivée de l'eau brute |

6 - Zone de mélange secondaire |

|

2 - Départ de l'eau décantée |

7 - Eau clarifiée |

|

3 - Groupe d'entraînement |

8 - Recirculation des boues |

|

4 - Turbine |

9 - Concentrateurs de boues |

|

5 - Zone de mélange primaire |

10 - Boues en excès évacuées |

Ce racleur permet un épaississement des boues qui sont dirigées vers les fosses à boues, situées au niveau du radier d'où elles seront extraites.

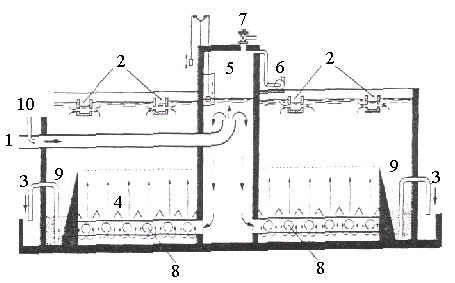

DÉCANTEURS A LITS DE

BOUES PULSES.

Dans ces ouvrages, on fait appel uniquement à un brassage

hydraulique, l'eau étant envoyée dans le fond du

décanteur par à-coups ou pulsations (d'où le nom

de l'appareil).

L'admission de l'eau brute additionnée du floculant se fait

dans une cloche centrale qui se vide automatiquement à

intervalles réguliers et réglables.

Le système de remplissage et de vidange est commandé

par une mise sous vide de la cloche suivie d'une remise à

l'atmosphère.

Le lit de boue est donc soumis à des mouvements alternatifs,

vers le bas pendant la chasse et vers le haut pendant le remplissage,

ce qui favorise sa cohésion.

On profite du mouvement ascensionnel. du lit de boues pour en

éliminer une partie par surverse dans des pièges

disposés à la périphérie. Lorsque ces

pièges sont pleins, ils sont purgés

automatiquement.

L'eau est uniformément répartie à la base de

l'ouvrage par un réseau de tubes perforés.

L'eau décantée est également

récupérée à la surface par des raquettes

semblables.

Cette répartition du flux, qui évite au maximum les

courts-circuits, est probablement la raison principale des

performances de ce type de décanteur.

Avec,

|

1 - Arrivée d'eau brute |

6 - Pompe à vide |

|

2 - Sortie d'eau décantée |

7 - Vanne automatique casse-vide |

|

3 - Extraction des boues |

8- Tuyaux perforés de répartition d'eau brute |

|

4 - Tranquillisateurs |

9 - Concentrateurs de boues |

|

5 - Cloche à vide |

10 - Introduction des réactifs |

Nota - même principe :

Pulsacycle® de Stereau)

Dans tous ces types de décantation, des améliorations

ont été recherchées et ont porté :

- sur la réduction de la surface au sol des ouvrages,

- sur les améliorations d'ordre technologique, permettant de se rapprocher de la vitesse théorique.

Nota : à vérifier, mais ce type de

décanteur n'est peut être plus proposé dans la

gamme du constructeur, mais de nombreuses installations l'utilisent

encore en 2015.

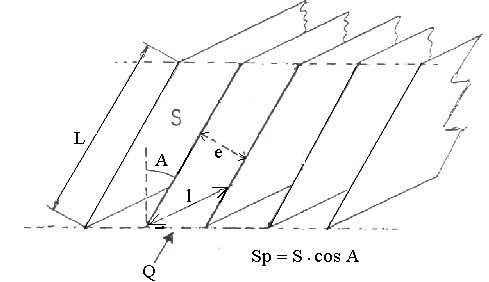

DÉCANTEURS

AMÉLIORES - DÉCANTEURS A

LAMELLES

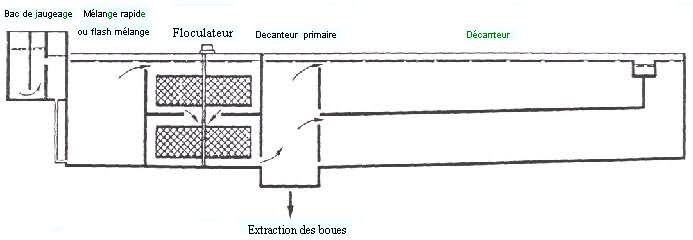

L'amélioration des décanteurs horizontaux passe par une

évacuation du dépôt de boues plus rapide.

Pour cela il suffit que la surface sur laquelle le floc se

dépose soit inclinée pour que ce dernier puisse glisser

vers le bas au fur et à mesure.

D'où la réalisation de modules lamellaires

inséré dans un décanteur, dont la surface S (L x

l) de chaque lamelle devient une surface de décantation,

l'angle d'inclinaison étant un des éléments

importants de ce système.

Exemple : système à contre-courant (les plus

utilisés) :

Ce type d'ouvrage s'insère, dans une filière de

traitement d'eau potable, à l'aval d'un floculateur qui assure

la formation et la maturation du floc.

L'eau floculée alimente par le bas un faisceau de plaques ou

de tubes parallèles inclinés. L'eau et le floc

circulent en sens inverse d'où le terme "contre- courant".

L'espace constitué entre chaque lamelle représente un

décanteur modulaire, dont le pouvoir de coupure est

caractérisé par le rapport du débit

transité (Q) à la surface projeté (Sp) de

la lamelle.

Les paramètres les plus importants sont les suivants :

Les lamelles sont constituées de plaques (souvent en PVC

à profil trapézoïdal, panneau nervuré "onde

Greca", etc.).

L'écartement et la longueur des plaques est définie de

manière à optimiser la rétention des flocs.

L'équirépartition de l'eau s'effectue par

prélèvement de l'eau décantée dans des

tubes munis d'orifices calibrés. Ceci permet une bonne

équirépartition du flux hydraulique sur la

totalité de la section du décanteur.

Les boues captées par les lamelles glissent vers le bas et

sont recueillis à la base de l'ouvrage et extraites

périodiquement dans des trémies ou par un racleur.

Cet appareil conserve les avantages de simplicité du

décanteur couloir. II comporte très peu d'appareillage

électromécanique ce qui en fait un appareil

idéal pour les petites installations ou les usines

situées dans les pays peu industrialisés.

Nota - dans ce type d'ouvrage, il faut distinguer :

Par exemples,

le MULTIFLO®

(brevet OTV) la vitesse vraie est de l'ordre 1

m/h alors que la vitesse apparente (vitesse "miroir") est de l'ordre

de 10/15 m/h.

On remarque le gain de place résultant de l'adoption de cette

technologie.

Le décanteur présente les avantages suivants :

- la compacité par rapports aux décanteurs statiques conventionnels qui conduits à des économies importantes de place et de coût,

- l'efficacité qui résulte de l'accroissement de la surface de décantation,

- la fiabilité qui est induite par la simplicité du décanteur

Une des qualités essentielles du système est sa simplicité de réalisation et d'exploitation puisqu'il ne comporte aucun équipement mobile immergé.

Avec,

|

1 - Arrivée d'eau à décanter |

6 - Modules lamellaires |

|

2 - Injection des réactifs |

7 - Tubes de reprise d'eau décantée |

|

3 - Zone de mélange rapide |

8 - Sortie d'eau décantée |

|

4 - Zone de coagulation/floculation |

9 - Système de reprise des boues |

|

5 - Admission en décantation |

10- Évacuation des boues |

Nota :

- Série Multiflo™ (Mono, Mono Plus, Duo, Trio).

- Multiflo™ Softening, pour l'élimination de la

dureté calcique et magnésienne, adapté aux eaux

très dures qui génèreront beaucoup de boues

décarbonatées.

Décanteur lamellaire

Equiflux®

(SAUR, brevet STEREAU pôle

ingénierie du groupe).

L'équipement de ce décanteur lamellaire est

constitué :

Caractéristiques techniques :

- gamme de débit de 20 à 10 000 m3/h,

- dimensions maximales : 20 m de diamètre ou 19 x 24 m,

- réduction d'emprise d'un facteur 10 par rapport à un décanteur classique,

- lavage des lamelles sans vidange du décanteur.

A noter également :

Delreb®, décanteur lamellaire

à raclage rotatif des boues.

DÉCANTEURS

LAMELLAIRES A LITS DE BOUES PULSES.

Le Superpulsator, dérivé du

décanteur Pulsator

(Degremont-Suez), mais avec des

possibilités accrues. L'alimentation en eau brute de

l'appareil s'effectue pratiquement de manière identique (avec

injection des réactifs coagulants et des adjuvants de

floculation).

L'eau floculée, équirépartie par le

réseau de distribution, pénètre ensuite dans le

réseau de plaques parallèles inclinées sur

l'horizontale et perpendiculaires au concentrateur. La face

inférieure de chaque plaque est équipés de

déflecteurs qui servent à la fois de supports et

d'organes créateurs de mouvements tourbillonnaires.

Comme dans le Pulsator le niveau supérieur du lit de boues est

limité par son déversement dans la zone du

concentrateur où ne s'exerce aucune poussée due

à la vitesse ascensionnelle et la reprise d'eau

décantée est réalisée par un

réseau de collecteurs.

Avec,

|

1 - Arrivée d'eau brute |

4 - Plaques de décantation |

|

2- Cloche à vide |

5 - Tubes de départ d'eau décantée |

|

3 - Tubes de répartition perforés |

6 - Système d'extraction des boues |

Les vitesses atteintes sont supérieures au Pulsator

grâce au plaques immergées au sein du lit de boues.

Nota : à vérifier, mais ce type de

décanteur n'est peut être plus proposé dans la

gamme du constructeur, mais il est encore opérationel sur

certaines stations de traitement.

DÉCANTEUR LAMELLAIRE A CONTACT DE BOUES.

Le

DENSADEG®

(brevet DEGREMONT-SUEZ) ou , permet, dans un

ensemble compact la séparation par coagulation/floculation -

décantation, de l'essentiel des matières en suspension

présentes dans les eaux de surface

Il comprends la réunion de trois modules :

Le réacteur assure à la fois floculation rapide

à haute concentration de la boue et floculation lente pour le

grossissement du floc.

Celui-ci possède une forte densité

améliorée par l'emploi du polyélectrolyte.

Le prédécanteur-épaississeur favorise

l'épaississement du floc par un raclage en continu des boues

précipitées.

Une partie de ces boues est recyclée dans le

réacteur.

Ce recyclage externe, maintient la forte concentration de boue

nécessaire à une floculation homogène.

Enfin, le décanteur lamellaire assure la qualité de

l'eau en éliminant le floc résiduel.

Principaux avantages selon le constructeur :

- Vitesse de décantation très élevée (de 20 à 40 mètres / heure),

- Les boues extraites peuvent être envoyées directement en déshydratation,

- Excellente qualité des eaux traitées grâce à la séparation lamellaire,

- Économie de réactifs,

- Insensibilité aux variations de débit et de charge.

Nota : cet ouvrage est également utilisé en

traitement d'eaux résiduaires et de boues.

Lien

vers cet appareil.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Exemples de décanteurs à flocs

lestés :

Pour mémoire, le

CYCLOFLOC®

(brevet OTV, qui n'est plus proposé

actuellement dans la gamme d'appareils du constructeur), était

un décanteur cylindrocônique à flocs

lestés. Il se présentait sous forme d'une cuve

tronconique en béton avec un radier de faible pente.

Avec,

|

|

|

|

1 - Eau à traiter + réactifs coagulants |

A - Racleur |

|

2 - Diffuseur |

B - Dispositif d'entraînement du racleur |

|

3 - Zone réactionnelle |

C - Fosse d'extraction des boues et du sable |

|

4 - Zone de décantation |

D - Pompe de recyclage |

|

5 - Eau clarifiée (décantée) |

E - Hydrocyclones (E1: sousverse, E2 : surverse) |

|

6 - Goulottes de reprise d'eau décantée |

F - Réinjection du sable régénéré |

|

7 - Départ d'eau clarifiée (décantée) |

G - Évacuation des boues par surverse |

Le schéma illustre clairement le principe de fonctionnement

de l'appareil. L'eau brute reçoit le coagulant ainsi qu'un

adjuvant de floculation (réparti entre l'eau brute et le

retour du microsable régénéré).

Suivant la qualité de l'eau à traiter, il est

aménagé une capacité d'agitation rapide qui

permet également l'amorçage d'une microfloculation. De

là, l'eau additionnée de réactifs rejoint le

centre du l'appareil dans la zone de réaction abritée

par une jupe conique. Le microsable est injecté à ce

niveau ; il est réparti dans tout le volume où il suit

le mouvement descendant de l'eau tout en s'agglomérant aux

matières en suspension.

A l'abri de la jupe conique, le microsable chargé se

dépose sur le fond de l'ouvrage. L'eau à ce niveau est

pratiquement clarifiée, puis elle passe dans la zone de flux

ascensionnel.

Pour limiter les coûts, il est exclus de consommer de grandes

quantités de microsable, c'est pourquoi il est

récupéré et régénéré

en vue de son recyclage. Pour ce faire la mélange

microsable-boues déposé sur le radier est conduit dans

une fosse centrale par un dispositif de raclage. Ce mélange

est repris par un ensemble de pompe et conduit sur une batterie

d'hydrocyclones où le sable est séparé de la

boue par différence de densité sous l'action de la

force centrifuge.

Ce système de décantation présentait les

avantages suivants par rapport aux décanteurs à lits de

boues :

La vitesse apparente (miroir) de décantation se situe dans une plage comprise entre 7 et 12 m/h.

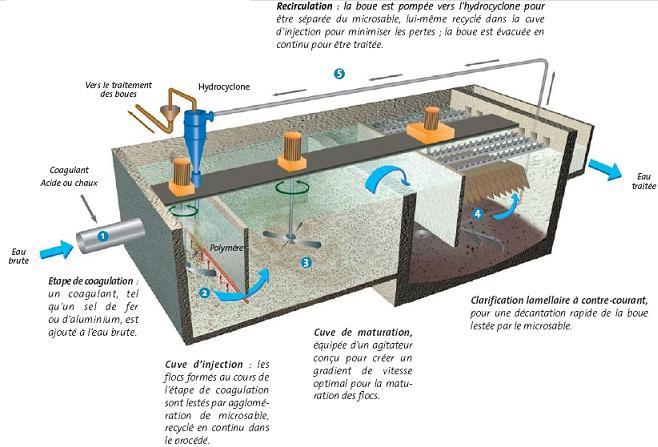

L'ACTIFLOTM (brevet Veolia/Veolia Water Technologies [OTV) assure également, dans un ensemble compact, la séparation par coagulation - floculation - décantation, de l'essentiel des matières en suspension présentes dans les eaux de surface.

Ainsi, l'emprise au sol est très reduite.

Les matières en suspension et colloïdes

préalablement déstabilisées par injection dans

l'eau brute d'un coagulant sont fixées sur un support

granulaire de sable (Actisand™) au moyen

d'un polyélectrolyte.

Le floc ainsi formé est ensuite séparé de l'eau

par décantation lamellaire à contre-courant.

L'eau traverse successivement :

Les deux cuves, de section carrée et à fond plat,

sont équipées d'agitateurs mécaniques.

Les boues extraites du décanteur sont pompées vers un

ensemble d'hydrocyclones qui sépare le sable des boues. Ces

dernières sont envoyées vers les ouvrages de traitement

spécifiques alors que le sable propre est recyclé en

tête au niveau de la cuve de mélange rapide.

Selon le constructeur,

emprise au sol 5 fois plus faible que celle des décanteurs

lamellaires classiques ou des flottateurs à air dissous

(DAF) et jusqu’à 20 fois plus

faible que celle des clarificateurs conventionnels, et par ailleurs

:

- le temps total de mélange et de floculation est réduit à 8 mn au débit maximal,

- la vitesse apparente de décantation peut atteindre 40 à 60 m/h,

- la présence du microsable confère au procédé une grande stabilité de ses performances, même en présence de variations importantes des caractéristiques physiques des eaux brutes (crues).

Ce procédé présente donc, les avantages suivants :

- une extrême compacité de l'ouvrage liée au faible temps de floculation et aux vitesses de décantation très importantes

(emprise au sol 20 fois plus faible que les décanteurs conventionnels, et 5 fois que les lamellaires classiques),- une qualité d'eau décantée caractérisé par une excellente stabilité même dans les cas traditionnellement défavorables d'eaux très chargées ou très peu chargées (élimination des MES > 90%),

- une grande souplesse de fonctionnement dans la mise en route et l'arrêt ainsi que dans la variation du débit appliqué.

Il est donc recommandé par le constructeur pour :

- la clarification des eaux de surface,

- la production d'eaux de process,

- le traitement des eaux usées,

- la décantation des eaux pluviales.

Nota : cet ouvrage est également utilisé en

traitement d'eaux résiduaires (eaux usées).

Nouveau : la société propose

Actiflo® Turbo : une vitesse de décantation

doublée ,et grâce à sa cuve unique, des

installations plus petites s’intégrant mieux dans le

territoire.

• Un procédé de nouvelle génération équipé du Turbomix qui renforce l'efficacité de la floculation,• Emprise au sol 2 fois plus faible que celle d'un Actiflo®,

• Démarrage en moins de 5 mn,

• Suppression du bassin d'injection,

• Vitesse de décantation plus élevée : 80 m3/h en eau potable et eaux de process.

Nota : gamme actuelle (2017) des Actiflo :

ACTIFLO®, ACTIFLO® Pack, ACTIFLO® Carb, ACTIFLO®

Softening, ACTIFLO® Disc, BIOACTIFLO™, ACTIFLO® HCS,

ACTIFLO® Duo.

Nota :

>>> lien

(f) sur ces clarificateurs hauts débits.

|

|